节能工程解决方案资深供应商

服务咨询热线

137-0159-7080

服务咨询热线

137-0159-7080

在现代工业制造中,金属表面处理是提升产品耐腐蚀性、润滑性和后续加工性能的关键环节。酸洗、磷化、皂化作为常见的预处理工艺,对温度控制有着严格的要求。传统的加热方式往往能耗高、控温精度差,而复叠高温热泵技术的出现,为这一领域带来了全新的节能解决方案。

一、工艺流程与温度需求

典型的金属表面处理流程包括酸洗、水洗、表调、磷化、水洗和皂化。其中,酸洗用于清除金属表面的氧化物和杂质;磷化通过化学反应形成磷酸盐膜,增强防腐与润滑性能;皂化则进一步形成润滑性好的硬脂酸锌层,为后续加工提供保障。

这些工艺对温度极为敏感。例如,酸洗需保持在50–55°C,磷化要求70–75°C,皂化则需65–70°C。传统的电加热或燃气加热方式不仅能耗大,还存在控温不稳、运行成本高等问题。

二、复叠高温热泵的系统优势

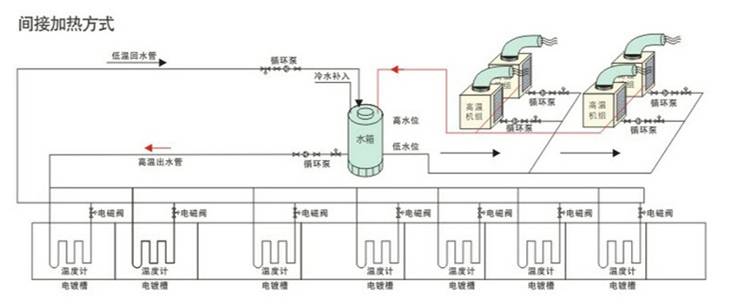

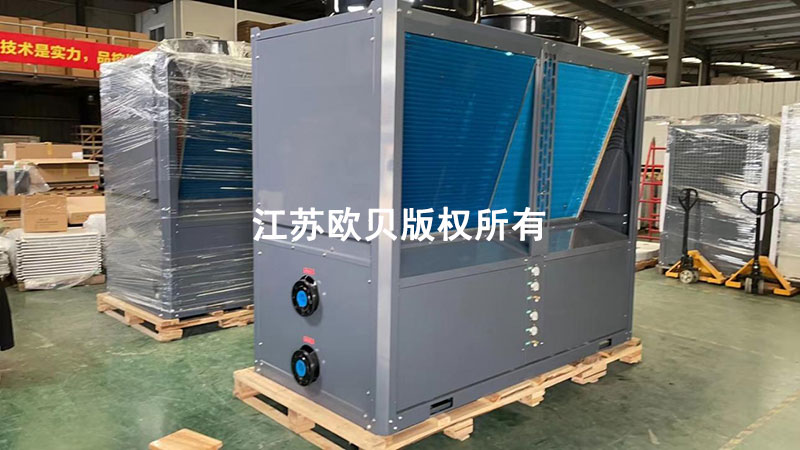

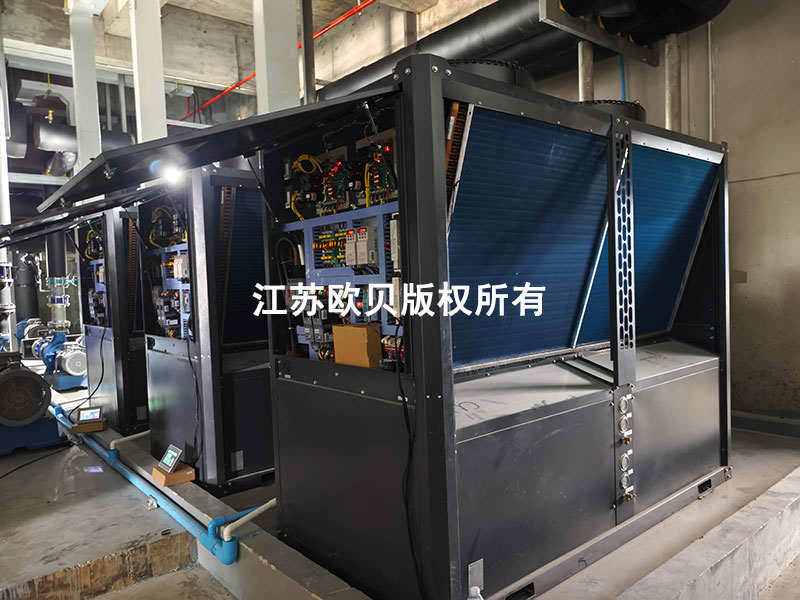

复叠高温热泵系统采用超低温复叠技术,能够高效提取环境中的低温热能,通过压缩提升至高温状态,满足工艺加热需求。系统通常包含热泵主机、循环泵、缓冲保温水箱和钛合金换热盘管等核心部件,具备以下优势:

高效节能:相比传统加热方式,复叠高温热泵的能效比(COP)可达3.0以上,显著降低运行成本。

温度控制精准:通过智能控制系统,可实现±1°C的温控精度,保障工艺稳定性。

环保安全:无燃烧过程,零排放、低噪音,符合绿色生产要求。

耐腐蚀设计:钛合金换热盘管具有良好的耐酸碱性,适用于酸洗、磷化等腐蚀性环境。

三、实际应用案例与热量计算

以某金属处理车间为例,系统配置3台YJR50HP/50HP-GW/FC型复叠高温热泵机组,分别对应酸洗、磷化、皂化槽的加热需求。经热量计算,系统总热负荷达510KW/h,完全满足多槽同步加热的要求,且运行稳定、能效显著。

四、结语

复叠高温热泵技术在酸洗、磷化、皂化等工艺加热中的应用,不仅提升了能源利用效率,也增强了工艺控制的精确性与可靠性。随着国家对节能减排要求的不断提高,该技术有望在更多工业加热场景中推广使用,为企业降本增效提供有力支持。

如果您对复叠高温热泵在表面处理中的应用感兴趣,欢迎进一步咨询技术团队,获取定制化解决方案。