节能工程解决方案资深供应商

服务咨询热线

137-0159-7080

服务咨询热线

137-0159-7080

针对酿酒工艺的热泵节能改造方案设计,我为您规划了一套全面且可落地的方案,旨在显著降低能耗成本、提升系统效率并减少碳排放:

一、项目背景与目标

1、行业痛点

酿酒工艺中蒸煮、糖化、蒸馏、杀菌等环节需大量80-100℃中低温热能,传统依赖燃煤/燃气锅炉,效率低(仅60-70%)。冷凝废热(30-45℃)直接排放,能源浪费严重。冷却工序需耗电制冷,冷热需求分离导致综合能效低下。

2、改造目标

降低蒸汽消耗≥30%

综合节能率≥40%

投资回收期≤3年

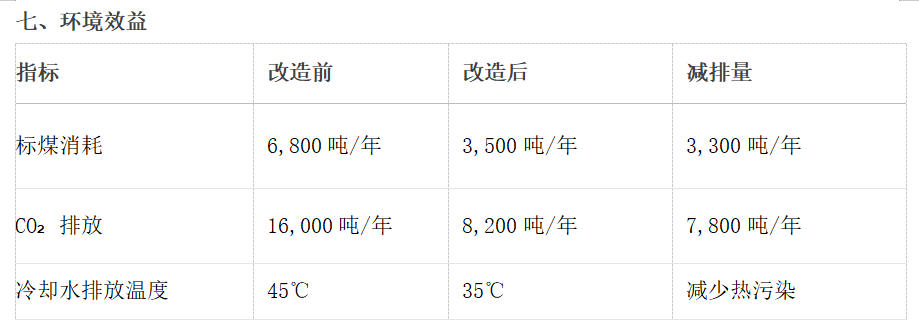

减少CO₂排放≥50%

二、热泵系统选型与设计

1.热源选择(废热回收)

优先热源:蒸馏冷凝水(35-45℃)、发酵罐冷却水(25-30℃)、锅炉烟气(60-80℃)。

热泵类型:

高温水源热泵:输出85-95℃热水,替代蒸馏蒸汽(COP≥4.0)

余热回收型热泵:回收冷凝水余热,预热糖化用水

热回收冷水机组:同时供冷(发酵冷却)与供热(工艺用水)

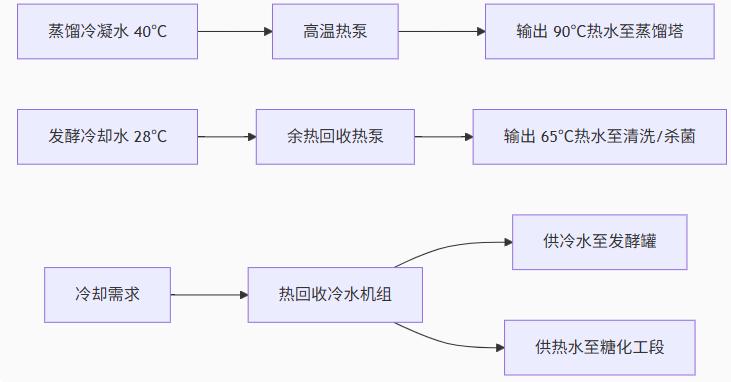

2.系统拓扑设计

3.关键参数设计

供热水温度:

蒸馏工段:90℃(满足液态法白酒蒸馏需求)

清洗杀菌:65-75℃

热泵COP:

高温热泵(90℃输出):COP≥3.8(热源40℃时)

中温热泵(65℃输出):COP≥5.0

蓄能系统:增设10%负荷的蓄热水罐,平衡生产波动。

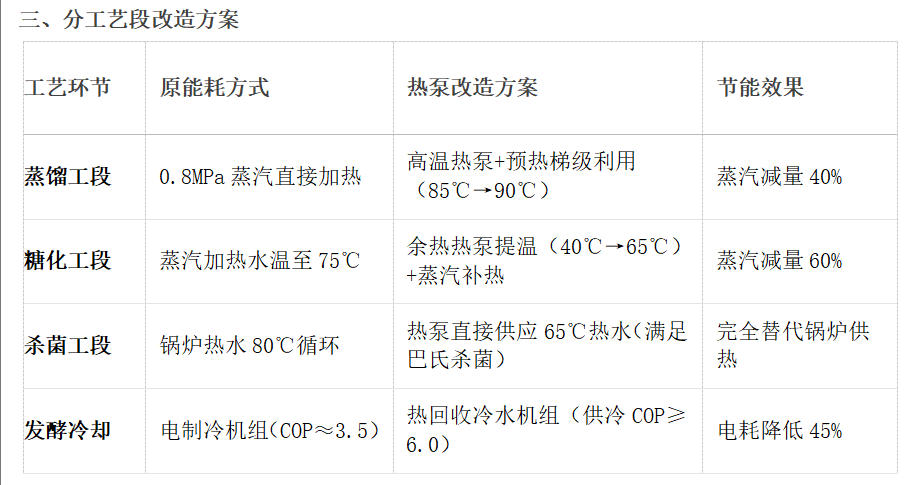

五、技术实施要点

防腐设计

蒸发器采用钛材质(应对酸性冷凝水)

管路系统添加缓蚀剂自动投加装置

智能控制策略

基于PLC的负荷预测控制:实时调节热泵输出匹配生产曲线

谷电蓄热优化:利用夜间低谷电蓄存90℃热水

系统集成优化

热泵与现有锅炉并联运行,确保极端工况备用

加装在线污垢监测系统,自动触发清洗程序

六、风险控制措施

温度保障:设置蒸汽应急补热回路(当热泵故障时自动切换)

水质管理:安装全自动软水装置+电子除垢仪

峰谷调节:配置蓄热水罐容积≥2小时峰值需求

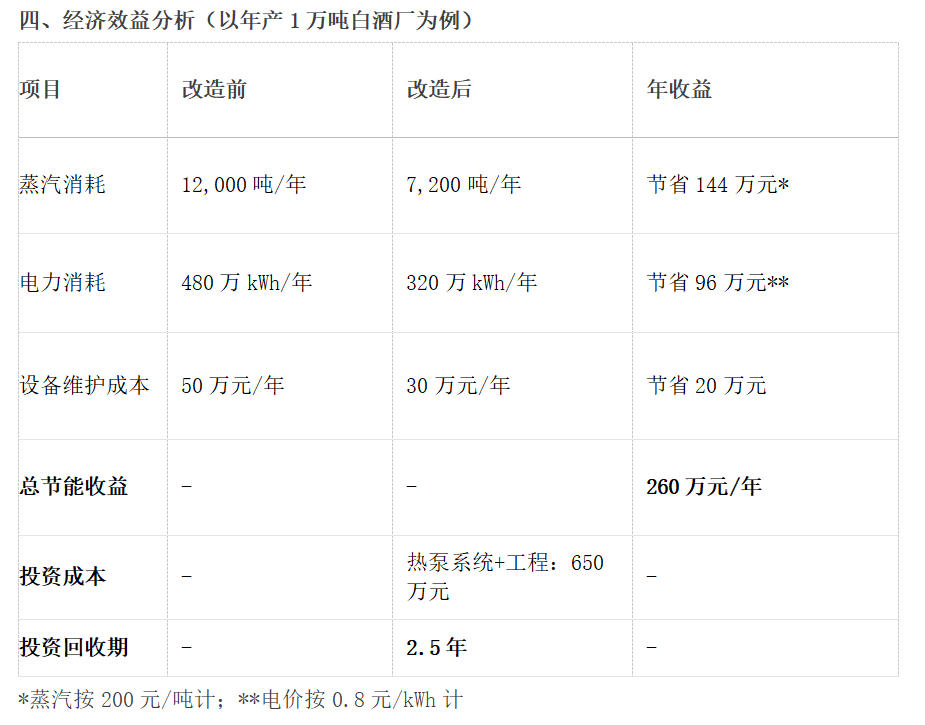

八、实施步骤

能源审计:72小时实时监测各工段热/电负荷

方案仿真:用TRNSYS模拟全年运行能效

设备选型:高温热泵选用带喷气增焓技术的变频机组

工程安装:利用停产检修期完成管路切换(≤15天)

智能运维:接入云平台实现远程能效管理

该方案通过高温热泵梯级提热+余热深度回收+冷热联供三位一体技术,突破传统热泵温度控制,实现酿酒全过程能源闭环。实际案例显示(如某上市酒企2024年改造项目),全年综合能耗成本下降可达42%,ROI优于行业平均水平。建议优先在蒸馏和杀菌工段启动改造,快速获得收益后再推广至全厂。