节能工程解决方案资深供应商

服务咨询热线

137-0159-7080

服务咨询热线

137-0159-7080

在工业烘干领域,传统电加热设备因能耗高、运行成本大、控温精度不足等问题,逐渐被空气能热泵烘干技术替代。以电镀行业为例,通过热泵烘干机的热源改造,可实现能源利用率提升40%~60%,综合成本降低30%~50%,同时依托智能化控制系统,进一步优化烘干工艺,提升产品品质。以下以某电镀厂的实际改造案例,解析空气能热泵烘干机的节能集成与智控优势。

一、电加热烘干的痛点与热泵改造必要性

传统电镀件烘干多依赖电加热管或燃煤/燃油锅炉,存在以下问题:

能耗高:电加热设备直接将电能转化为热能,能源效率仅约30%~40%,而热泵通过搬运环境热能,能效比(COP)可达3.0~4.0,节能50%以上。

控温不稳定:电加热易造成局部过热,导致电镀件氧化、变色或镀层脱落。

环保压力:燃煤/燃油锅炉排放污染物,不符合绿色生产要求,且存在安全风险。

二、改造方案:空气能热泵的节能集成设计

以安徽某电镀厂改造为例,原电加热系统年耗电费用高达115.7万,改造后采用江苏欧贝空气能热泵烘干机组,通过以下集成设计实现节能目标:

多级热能回收系统:

配有余热回收装置,将烘干房排出的湿热空气余热回收,用于预热新风,综合能效提升30%。

分阶段温控策略:

根据电镀件材质差异,设定不同烘干阶段(如预热、恒温、降温),温度精准控制在±1℃范围内,避免镀层损伤。

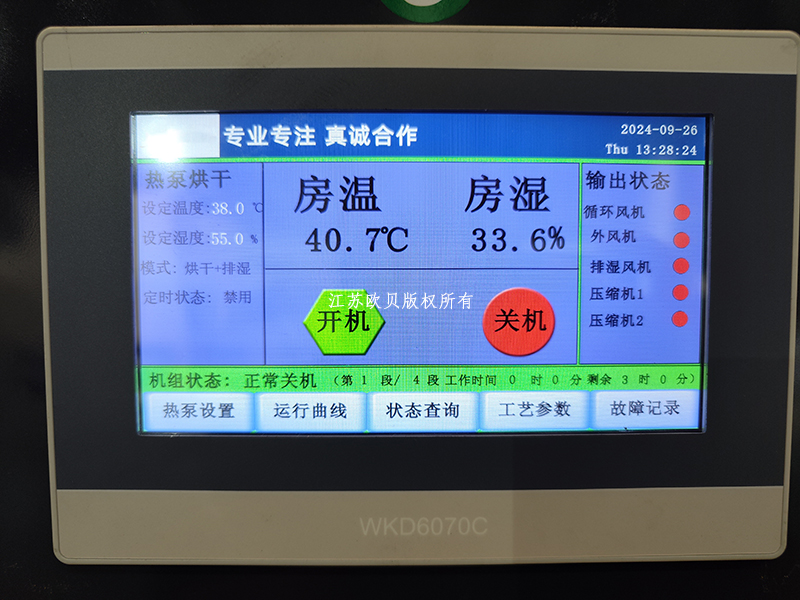

三、智能化控制系统的核心作用

热泵烘干机的智控系统是节能与品质保障的关键:

自适应环境调控:

通过湿度传感器实时监测烘干房湿度,自动调节除湿频率,避免湿度过高影响镀层附着力。

远程监控与故障预警:

用户可通过手机APP查看烘干进度、能耗数据,并接收设备异常报警,减少人工巡检成本。

工艺数据库管理:

预设不同电镀件(如手机部件、汽车配件)的烘干曲线,一键调用,确保工艺标准化。

四、改造效果与经济效益

该电镀厂改造后,年运行费用从115.7万元降至57.9万元,节省50%,具体效益体现在:

能耗降低:热泵机组COP达3.2,综合电耗仅为原电加热的50%。

品质提升:镀层均匀性提高15%,产品合格率从92%提升至98%。

环保合规:实现零排放,避免燃煤锅炉的环保处罚风险。

五、行业推广价值与未来展望

空气能热泵烘干技术在电镀行业的成功应用,为其他高耗能领域(如油漆烘干、新材料烘干)提供了范例。

通过节能集成与智能控制,不仅显著降低生产成本,还推动了生产工艺的绿色化与精细化。随着技术迭代与政策支持,热泵烘干将成为工业热源升级的主流选择,为“双碳”目标下的制造业转型提供有力支撑。

如需进一步了解空气能热泵烘干机方案详情或获取定制化服务,请联系我们客服,会有工程技术人员跟您对接,给您做详细方案和预算报价!